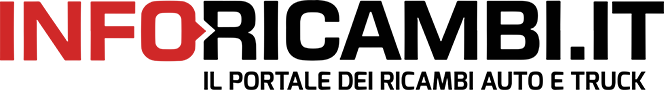

Investimenti miliardari per maestranze e stabilimenti: Volkswagen si prepara all’elettrico così. Queste ‘manovre’ sono un segnale che l’aftermarket deve cogliere. Diremo addio a rumori (musica?) quali gli scoppiettii delle utilitarie e i ruggiti delle supersportive? Se dovessimo basarci su notizie e comunicati stampa, la risposta non potrebbe che essere affermativa, indicando che sentiremo sempre di più il sibilo dei motori elettrici. Gli investimenti previsti ed i modelli annunciati sono così ingenti (i primi) e numerosi (i secondi) da lasciare pochi dubbi: il futuro sarà molto elettrico! Esemplare in tal senso è la notizia della profonda e totalizzante trasformazione che interesserà lo stabilimento Volkswagen di Zwickau.

Investimenti miliardari per maestranze e stabilimenti: Volkswagen si prepara all’elettrico così. Queste ‘manovre’ sono un segnale che l’aftermarket deve cogliere. Diremo addio a rumori (musica?) quali gli scoppiettii delle utilitarie e i ruggiti delle supersportive? Se dovessimo basarci su notizie e comunicati stampa, la risposta non potrebbe che essere affermativa, indicando che sentiremo sempre di più il sibilo dei motori elettrici. Gli investimenti previsti ed i modelli annunciati sono così ingenti (i primi) e numerosi (i secondi) da lasciare pochi dubbi: il futuro sarà molto elettrico! Esemplare in tal senso è la notizia della profonda e totalizzante trasformazione che interesserà lo stabilimento Volkswagen di Zwickau.

Formazione a 360°

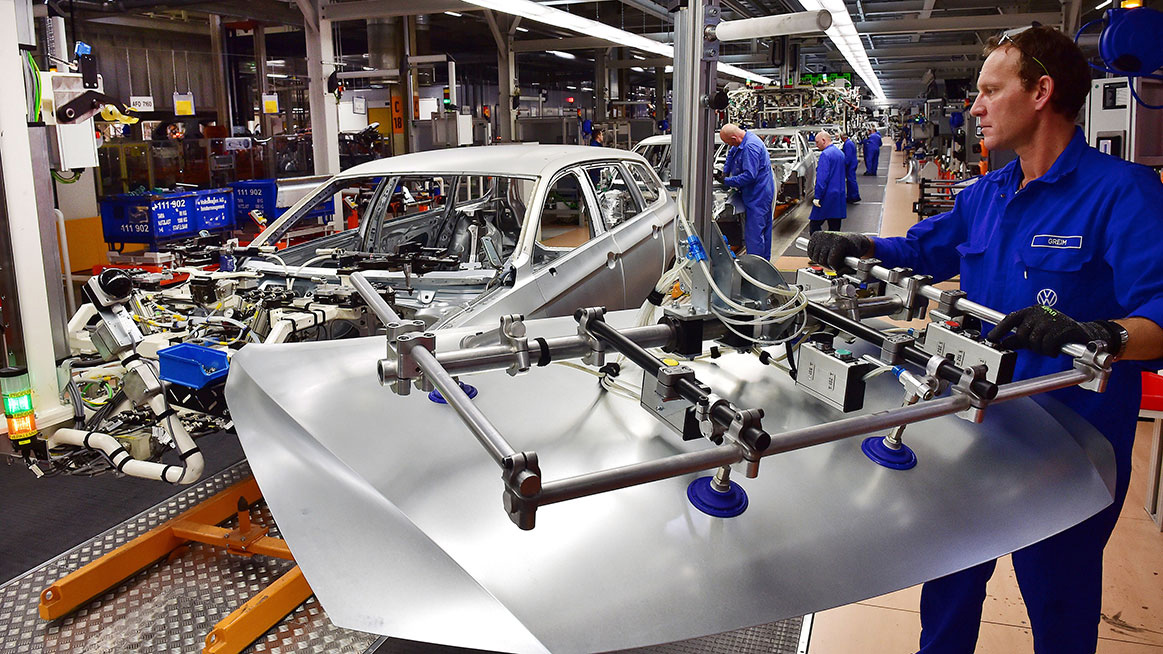

Oltre a rivoltarlo da cima a fondo per adeguarlo alla produzione di veicoli elettrici, Volkswagen formerà, fra il 2019 e il 2021, quasi tutti i 7.700 dipendenti dello stabilimento, che avrà un ruolo pionieristico nella produzione dei veicoli elettrici della famiglia I.D. L’azienda sta preparando i suoi dipendenti a posti di lavoro e metodi di produzione nuovi in quanto connessi sia alla diffusione dell’elettrificazione e della nuova piattaforma MEB (che arriverà anche nelle fabbriche cinesi) sia all’aumento dell’automazione nelle linee di montaggio. Lo scopo è far sì che lo stabilimento possa produrre tempestivamente e con la necessaria qualità i primi veicoli elettrici fra circa un anno. Nuove competenze per automobili diverse, quindi: un insieme che si proietterà inevitabilmente sull’aftermarket perché nessuno può prescindere dalle azioni del grande Gruppo VW. Quest’idea si rafforza leggendo il programma che prevede, ad esempio, che 3.000 dipendenti ricevano competenze di base riguardo la mobilità elettrica.

Oltre a rivoltarlo da cima a fondo per adeguarlo alla produzione di veicoli elettrici, Volkswagen formerà, fra il 2019 e il 2021, quasi tutti i 7.700 dipendenti dello stabilimento, che avrà un ruolo pionieristico nella produzione dei veicoli elettrici della famiglia I.D. L’azienda sta preparando i suoi dipendenti a posti di lavoro e metodi di produzione nuovi in quanto connessi sia alla diffusione dell’elettrificazione e della nuova piattaforma MEB (che arriverà anche nelle fabbriche cinesi) sia all’aumento dell’automazione nelle linee di montaggio. Lo scopo è far sì che lo stabilimento possa produrre tempestivamente e con la necessaria qualità i primi veicoli elettrici fra circa un anno. Nuove competenze per automobili diverse, quindi: un insieme che si proietterà inevitabilmente sull’aftermarket perché nessuno può prescindere dalle azioni del grande Gruppo VW. Quest’idea si rafforza leggendo il programma che prevede, ad esempio, che 3.000 dipendenti ricevano competenze di base riguardo la mobilità elettrica.

Realtà virtuale e alta tensione

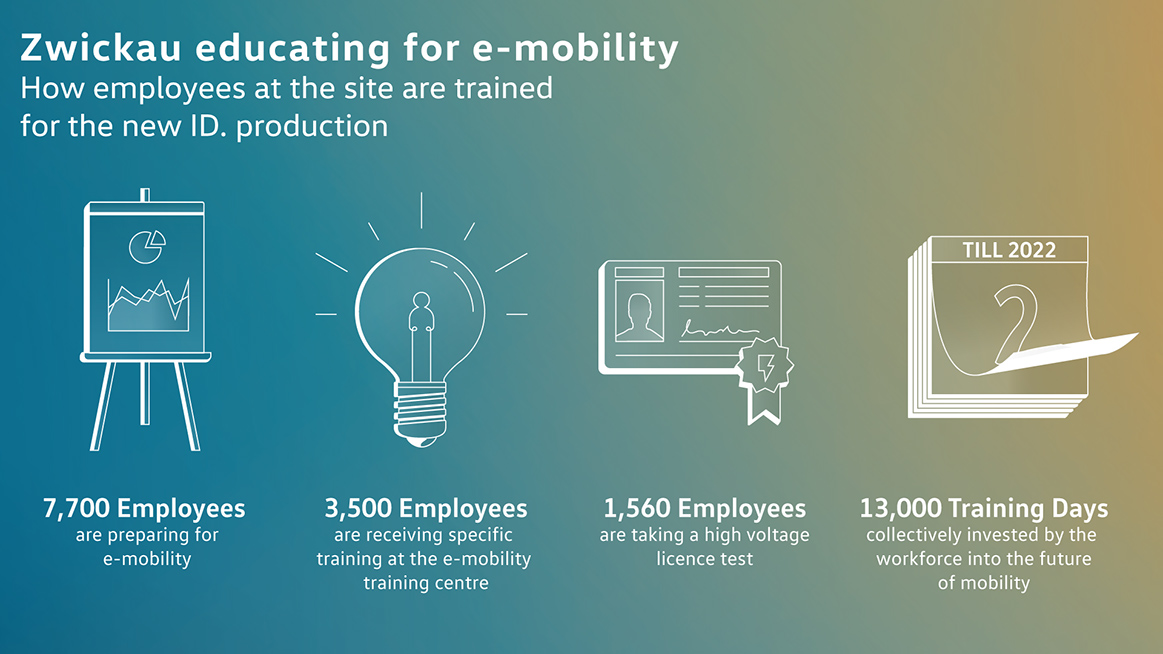

Questa formazione, erogata principalmente agli addetti all’assemblaggio, durerà 2 giorni e utilizzerà anche la realtà virtuale (VR) e il Virtual Assembly Training (VMT). L’uso della realtà virtuale si sta diffondendo anche nella produzione, basta pensare all’idea di Stahlwille per il serraggio controllato. Altri 3.500 dipendenti saranno formati sui prodotti con un programma che conta più di 300 argomenti quali procedure di test e gli ADAS. 1.400 addetti riceveranno una formazione sulla ‘consapevolezza’ dell’Alta Tensione, cosa che permetterà di non correre pericoli anche nei reparti nei quali si maneggiano le batterie da 400 e più volt dei veicoli elettrici. Ancor più specialistico è addestramento che verrà impartito a 160 addetti destinati a intervenire direttamente sui componenti ad Alta Tensione. La formazione, che arriva a durare anche 18 settimane, può rilasciare 3 diversi certificazioni. Si tratta di Managerial electrical specialist, Electrical specialist e Electrical specialist for specified activities. Un gruppo ancor più ristretto di dipendenti, composto da 60 persone, godrà di un addestramento che li farà diventare tecnici specialisti in elettronica ed elettrotecnica. Gli argomenti di questo corso, che può durare fino a 2 anni, comprendono fra le altre cose pianificazione del prodotto e del processo, gestione dei dati, programmazione di prodotti e processi, analisi degli errori e tecnologia del prodotto.

Questa formazione, erogata principalmente agli addetti all’assemblaggio, durerà 2 giorni e utilizzerà anche la realtà virtuale (VR) e il Virtual Assembly Training (VMT). L’uso della realtà virtuale si sta diffondendo anche nella produzione, basta pensare all’idea di Stahlwille per il serraggio controllato. Altri 3.500 dipendenti saranno formati sui prodotti con un programma che conta più di 300 argomenti quali procedure di test e gli ADAS. 1.400 addetti riceveranno una formazione sulla ‘consapevolezza’ dell’Alta Tensione, cosa che permetterà di non correre pericoli anche nei reparti nei quali si maneggiano le batterie da 400 e più volt dei veicoli elettrici. Ancor più specialistico è addestramento che verrà impartito a 160 addetti destinati a intervenire direttamente sui componenti ad Alta Tensione. La formazione, che arriva a durare anche 18 settimane, può rilasciare 3 diversi certificazioni. Si tratta di Managerial electrical specialist, Electrical specialist e Electrical specialist for specified activities. Un gruppo ancor più ristretto di dipendenti, composto da 60 persone, godrà di un addestramento che li farà diventare tecnici specialisti in elettronica ed elettrotecnica. Gli argomenti di questo corso, che può durare fino a 2 anni, comprendono fra le altre cose pianificazione del prodotto e del processo, gestione dei dati, programmazione di prodotti e processi, analisi degli errori e tecnologia del prodotto.

Miliardi per cambiare

Uno sforzo gigantesco che ha comportato anche la creazione di un laboratorio nel quale, con l’aiuto della formazione digitale e i visori per la realtà virtuale, i dipendenti vengono formati sui prodotto reale e sugli effettivi processi produttivi. Le giornate di addestramento saranno 13.000 e l’investimento richiesto per la trasformazione di Zwickau ammonta a 1,2 miliardi di euro. Questo “dietro le quinte” trasmette informazioni molto importanti per tutta la filiera dell’aftermarket. La più rilevante è quella che le automobili cambieranno molto e quindi a trasformarsi sarà anche la maniera nella quale vengono costruite. Questo è legato a filo doppio con quello che accade ‘dopo’, ad esempio la manutenzione e la riparazione. Un esempio: già oggi esistono automobili provviste di batterie da centinaia di volt che non sono soltanto le poche (finora) elettriche pure ma bensì le già abbastanza diffuse ibride.

Uno sforzo gigantesco che ha comportato anche la creazione di un laboratorio nel quale, con l’aiuto della formazione digitale e i visori per la realtà virtuale, i dipendenti vengono formati sui prodotto reale e sugli effettivi processi produttivi. Le giornate di addestramento saranno 13.000 e l’investimento richiesto per la trasformazione di Zwickau ammonta a 1,2 miliardi di euro. Questo “dietro le quinte” trasmette informazioni molto importanti per tutta la filiera dell’aftermarket. La più rilevante è quella che le automobili cambieranno molto e quindi a trasformarsi sarà anche la maniera nella quale vengono costruite. Questo è legato a filo doppio con quello che accade ‘dopo’, ad esempio la manutenzione e la riparazione. Un esempio: già oggi esistono automobili provviste di batterie da centinaia di volt che non sono soltanto le poche (finora) elettriche pure ma bensì le già abbastanza diffuse ibride.

Cambiare si deve

La piccola Toyota Yaris ibrida ha batterie da 144 volt nominali ma l’inverter alimenta il motore elettrico con una tensione di 520 volt. Questa è presente soltanto se il veicolo è ‘acceso’ (la Casa evidenzia che l’alta tensione può rimanere fino a 10 minuti dopo lo spegnimento) ma i 144 volt rimangono. Questi voltaggi impongono precauzioni supplementari e non mancano officine, come quella dei Fratelli Agostino a Siderno (RC), che si sono già certificate PES e PAV proprio per intervenire in sicurezza sull’alta tensione. I motori elettrici sono più semplici, è vero, ma hanno esigenze manutentivo-riparative molto diverse da quelle dei motori a scoppio. Questa rivoluzione coinvolgerà profondamente l’aftermarket e quindi anche le officine e i ricambisti, che dovranno rinnovarsi per salvare il proprio business. Ultimo ma non ultimo: le elettriche Volkswagen, vista l’importanza del Gruppo, arriveranno in forze, così come quelle di altri marchi. Passerà ancora un po’ di tempo, è vero, ma la loro ‘gioventù’ progettuale le renderà ben dotate di ADAS, se non autonome del tutto. Ricambisti e meccatronici dovranno quindi preventivare un peso crescente dell’elettronica e della telematica nella loro attività. L’industria lo sa: ad esempio Hella ha già lanciato una gamma di radar e sensori di ricambio.

Nicodemo Angì