Il turbocompressore, a partire dalla sua introduzione, ha subito una notevole trasformazione. L’interesse dei progettisti di motori si è concentrato sempre di più su questo componente. Esso ha permesso un notevole abbattimento dei consumi e delle emissioni, associato ad un incremento di prestazioni. A questi vantaggi si è accompagnata una riduzione della cilindrata volumetrica del motore (il tanto di moda downsizing).

Le difficoltà nella costruzione dei moderni turbo

Il particolare interesse dedicato ai turbocompressori ha permesso di ottenere motori più leggeri, economici e prestanti; anche se questa evoluzione tecnologica ha complicato di molto l’attività del ricostruttore di turbo. Difatti, sono sempre più frequenti casi in cui un turbocompressore, che apparentemente revisionato a regola d’arte, una volta montato sul veicolo mostra tutti i suoi limiti, i quali si traducono in uno scarso o inaccettabile rendimento del motore.

L’unità di controllo del motore è diventata più esigente

Le cause di questa situazione sono evidenti da comprendere: rispetto al passato, le prestazioni del motore poggiano sempre più sul turbocompressore e quest’ultimo è chiamato ad avere parametri contenuti in un ristretto campo di tolleranza. In altri termini, se in passato il controllo visivo del turbocompressore era sufficiente perché il motore accettava di buon grado un turbo fuori specifica, oggi è necessario un controllo strumentale che ci consenta di misurare le effettive caratteristiche del turbo.

La risposta all’evoluzione tecnologica nel mercato aftermarket

Per far fronte a questa nova esigenza, i costruttori di macchine per la riparazione o la ricostruzione dei turbocompressori hanno introdotto sul mercato diverse soluzioni che possiamo suddividere in due grandi famiglie: il banco di flussaggio dinamico e il banco di flussaggio statico.

Un richiamo sul funzionamento del turbocompressore

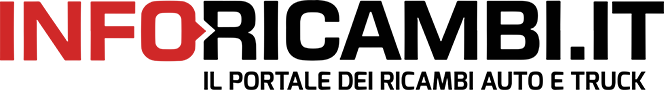

Prima di addentrarci in un’analisi di pregi e difetti delle due famiglie di macchine, è necessario fare un breve richiamo sul funzionamento del turbocompressore, con particolare riferimento ai turbo a geometria variabile. Questo tipo di turbo è quello che più necessita della verifica sul banco. In estrema sintesi possiamo dire che il compito di un turbocompressore è quello di incrementare la pressione dell’aria immessa nella camera di combustione. L’innalzamento della pressione, aiutata anche dal successivo raffreddamento (intercooler), permette di immettere in camera di combustione una massa d’aria superiore a quella immessa lavorando alla pressione atmosferica. Quindi, a parità di volume della camera di scoppio (cilindrata del motore), una maggiore massa d’aria, che si traduce in una maggiore coppia motrice e più elevata potenza del motore. Inoltre si ottiene anche un maggior rendimento del motore, che dal punto di vista dell’utente si traduce in ridotti consumi di carburante. Difatti, il lavoro necessario a comprimere l’aria in aspirazione viene fatto prelevando energia dai gas di scarico che lasciano la camera di scoppio ancora con una elevata entalpia. Entalpia che invece viene sprecata nei motori aspirati. A voler essere rigorosi, i motivi che permettono un maggior rendimento del motore sono anche altri, ma qui vengono tralasciati perché secondari per l’argomento trattato. Se un turbocompressore sfrutta l’energia dei gas di scarico, come abbiamo visto, risulta plausibile che il suo dimensionamento passi attraverso i valori di flusso (kg/h) dei gas di scarico del motore.

Proprio quest’aspetto introduce le prime difficoltà che si sono dovute affrontare per ottenere un efficiente accoppiamento fra motore endotermico e turbocompressore. Mentre il flusso dei gas di scarico ha valori distribuiti in un ampio intervallo, si va dal regime di rotazione con motore al minimo e senza carico agli alti regimi con elevata richiesta di coppia, il turbocompressore (quello tradizionale) è efficiente, nel senso che incrementa le prestazioni del motore, solo in un più ristretto intervallo dei valori di flusso. Un turbocompressore con una girante di piccole dimensioni (e quindi un diffusore piccolo) lavora bene e genera incrementi di coppia del motore già con bassi flussi. Ad alti regimi di rotazione, tuttavia, proprio le dimensioni ridotte del diffusore costituiscono un’ostruzione alla via di fuga dei gas di combustione che penalizza di molto le prestazioni del motore, fino a portarle su valori più bassi rispetto ad un motore aspirato.

Proprio quest’aspetto introduce le prime difficoltà che si sono dovute affrontare per ottenere un efficiente accoppiamento fra motore endotermico e turbocompressore. Mentre il flusso dei gas di scarico ha valori distribuiti in un ampio intervallo, si va dal regime di rotazione con motore al minimo e senza carico agli alti regimi con elevata richiesta di coppia, il turbocompressore (quello tradizionale) è efficiente, nel senso che incrementa le prestazioni del motore, solo in un più ristretto intervallo dei valori di flusso. Un turbocompressore con una girante di piccole dimensioni (e quindi un diffusore piccolo) lavora bene e genera incrementi di coppia del motore già con bassi flussi. Ad alti regimi di rotazione, tuttavia, proprio le dimensioni ridotte del diffusore costituiscono un’ostruzione alla via di fuga dei gas di combustione che penalizza di molto le prestazioni del motore, fino a portarle su valori più bassi rispetto ad un motore aspirato.

Per rigore espositivo è opportuno ricordare che una turbina piccola, se alimentata con forti flussi, presenta limiti tecnologici che qui trascuriamo perché inessenziali ai fini della trattazione dell’argomento di quest’articolo. Quello che qui è importante sapere sul punto è che il turbo è dotato di una valvola di bypass, detta wastegate, che devia parte dei gas di combustione direttamente allo scarico quando il flusso di quest’ultimi diventa troppo elevato per le dimensioni del turbocompressore. Un turbocompressore con una girante di dimensioni abbastanza grandi da non creare una fastidiosa contropressione allo scarico della camera di scoppio, permette di incrementare le prestazioni del motore ai carichi elevati, risulta però del tutto trasparente ai bassi regimi, quando il flusso non è ancora sufficiente per portare in rotazione il rotore del turbocompressore. In definitiva, il dimensionamento di un turbocompressore a geometria fissa è sempre una soluzione di compromesso fra il guadagno di potenza massima e l’incremento di coppia ai bassi regimi. Tipicamente la scelta è sbilanciata verso l’incremento di potenza massima, quindi un motore con alti valori di potenza specifica ma modesti valori di coppia ai bassi regimi. Configurazione che nell’uso stradale si avverte con un ritardo nella ripresa a bassi regimi di rotazione.

La soluzione a questo problema è arrivata con il turbo a geometria variabile (VNT o VGT)

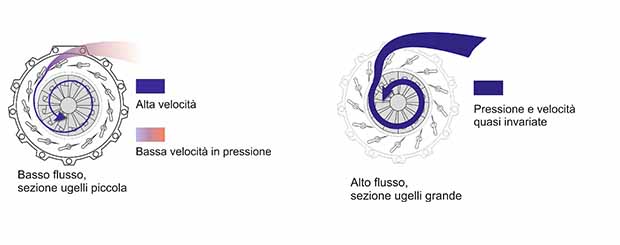

Il turbo a geometria variabile funziona bene sia con bassi che con alti valori di flusso. L’innovazione introdotta da questo nuovo modello di turbocompressore consiste in un diffusore turbina che non è più continuo, ma costituito da una serie di ugelli il cui angolo di incidenza e la cui sezione degli orifizi possono essere variati dall’esterno .

Per bassi flussi la sezione degli ugelli viene ristretta, questo garantisce comunque un’alta velocità (energia cinetica) ai gas di scarico quando lasciano il diffusore per impattare sulle pale della girante turbina. Così il rotore raggiunge una velocità sufficiente a comprimere aria dal lato compressore. In termini fluodinamici, la strozzatura degli ugelli genera una modesta contropressione a monte della turbina evitando la perdita di entalpia del gas già all’uscita della camera di scoppio. L’entalpia viene invece persa sulla girante turbina, parte, in cambio di lavoro usato per comprimere aria nel condotto di aspirazione del motore. Man mano che il flusso aumenta viene aumentata anche la sezione degli ugelli e il loro angolo di incidenza, che da tangenziale passa a radiale. L’aumento della sezione degli ugelli mantiene la contropressione allo scarico a valori tali da non compromettere le prestazioni del motore e, contemporaneamente, una velocità dei gas di scarico adeguata a far lavorare il turbocompressore in accordo con il regime del motore. Alla massima apertura, gli ugelli sono disposti quasi radialmente rispetto alla girante turbina, cosi si evita contropressione e il gas di scarico fluisce producendo una contenuta coppia sul rotore. La posizione di massima apertura equivale all’apertura della valvola wastegate nel turbocompressore a geometria fissa. Valvola, che come abbiamo visto, non è presente nel turbo a geometria variabile.

Parte Prima – Rubrica a cura di FB PARTS