Si dice che la politica è l’arte del compromesso ma anche la progettazione dei motori lo è: basta pensare ai diagrammi di distribuzione per convincersene. Alzate generose e ‘incroci’ spinti danno motori grintosi ma poco regolari ai bassi regimi mentre movimenti delle valvole meno accentuati e incrociati danno regolarità ma tolgono verve al propulsore. Il sistema multiair sviluppato da FCA e Schaeffler – INA, vuole far coesistere queste 2 anime nello stesso motore.

Incroci e alzate

L’industria ha già sviluppato vari sistemi per modificare la distribuzione, il più diffuso dei quali prevede alberi a camme che possono ruotare rispetto alla ruota dentata che li aziona, in modo da variare incrocio e fasatura. Questa soluzione, per quanto efficace, sposta solamente di qualche grado un movimento della valvola che rimane invariato per alzata massima e profilo. Il sistema BMW Valvetronic, impiegato ad esempio sulla sportivissima BMV M4 CS, agisce invece anche sull’alzata. Il sistema multiair si spinge oltre, riuscendo a variare entro ampi limiti, e cilindro per cilindro, sia l’alzata della valvola sia la durata della fase di immissione. Si ottiene così un controllo fine del comportamento del motore, che può essere vivace in alto e regolare in basso. Questo schema per la distribuzione è stato introdotto sul motore 1.4 dell’Alfa Romeo Giulietta, impiegato anche sulla MiTo Urban, per poi dilagare in tutti marchi del gruppo. Lo troviamo così sia sul piccolo bicilindrico TwinAir da 900 cc sia sui potenti 2 litri da 280 CV di Giulia e Stelvio (così interessanti da esser stati presentati agli studenti dell’università Roma 3) e sui grossi 2.4 litri usati dai marchi americani del gruppo.

Magie idrauliche

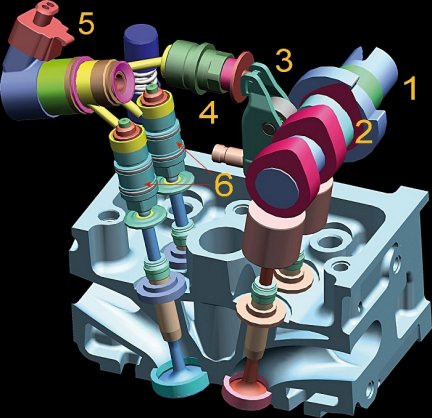

Il controllo della legge di moto delle valvole si ottiene azionando le valvole tramite pistoncini idraulici (identificati dal numero 6 nella figura qui sotto) che agiscono sugli steli al posto delle consuete punterie. La pressione necessaria viene creata da un terzo pistoncino (4), che agisce come una pompa, azionato dalla camma corrispondente (2) dell'albero della distribuzione (1) tramite un bilanciere a rullino (3). Le valvole di scarico, azionate dallo stesso albero a camme, hanno invece punterie tradizionali. Il flusso dell’olio viene modulato da un’elettrovalvola (5) interposta fra il pistoncino-pompa e quelli che muovono le valvole; essa è controllata elettronicamente. Se l'elettrovalvola (in rosso nell’immagine sottostante, è chiusa tutto l'olio messo in pressione dal pistoncino 3 arriva ai pistoncini 6 che azionano le valvole e il loro moto ricalcherà il profilo della camma di comando, dato che l’olio è incomprimibile.

Il controllo della legge di moto delle valvole si ottiene azionando le valvole tramite pistoncini idraulici (identificati dal numero 6 nella figura qui sotto) che agiscono sugli steli al posto delle consuete punterie. La pressione necessaria viene creata da un terzo pistoncino (4), che agisce come una pompa, azionato dalla camma corrispondente (2) dell'albero della distribuzione (1) tramite un bilanciere a rullino (3). Le valvole di scarico, azionate dallo stesso albero a camme, hanno invece punterie tradizionali. Il flusso dell’olio viene modulato da un’elettrovalvola (5) interposta fra il pistoncino-pompa e quelli che muovono le valvole; essa è controllata elettronicamente. Se l'elettrovalvola (in rosso nell’immagine sottostante, è chiusa tutto l'olio messo in pressione dal pistoncino 3 arriva ai pistoncini 6 che azionano le valvole e il loro moto ricalcherà il profilo della camma di comando, dato che l’olio è incomprimibile.

.jpg) Aprendo l'elettrovalvola, scaricando così più o meno parzialmente la pressione dell'olio, si potrà variare a piacere il diagramma della distribuzione, modificando sia l'alzata sia la fase. Una caratteristica molto importante di questo sistema è che l’afflusso dell’aria nei cilindri è controllato dalla combinazione alzata/tempo di apertura delle valvole, cosa che riduce il lavoro di pompaggio causato dalla classica valvola a farfalla quando (in realtà quasi sempre) è aperta solo parzialmente. Si possono persino tenere sempre chiuse le valvole, soluzione utile per escludere alcuni cilindri al minimo o quando la potenza richiesta è ridotta. Sono possibili aperture multiple durante la stessa fase di aspirazione e strategie di apertura/chiusura anticipata per migliorare, ad esempio, il funzionamento a carichi parziali; alcune di queste strategie sono visibili nel grafico in alto. In esso Torque indica la coppia richiesta, legata alla posizione dell’acceleratore, e Engine speed è il regime del motore. Il sistema prevede altri componenti accessori, come un serbatoio ausiliario a pressione che recupera l’olio in eccesso e un freno idraulico che smorza il ritorno ed evita così urti violenti fra il fungo e le sedi valvole, sempre possibili non essendoci la camma a limitare la velocità della chiusura.

Aprendo l'elettrovalvola, scaricando così più o meno parzialmente la pressione dell'olio, si potrà variare a piacere il diagramma della distribuzione, modificando sia l'alzata sia la fase. Una caratteristica molto importante di questo sistema è che l’afflusso dell’aria nei cilindri è controllato dalla combinazione alzata/tempo di apertura delle valvole, cosa che riduce il lavoro di pompaggio causato dalla classica valvola a farfalla quando (in realtà quasi sempre) è aperta solo parzialmente. Si possono persino tenere sempre chiuse le valvole, soluzione utile per escludere alcuni cilindri al minimo o quando la potenza richiesta è ridotta. Sono possibili aperture multiple durante la stessa fase di aspirazione e strategie di apertura/chiusura anticipata per migliorare, ad esempio, il funzionamento a carichi parziali; alcune di queste strategie sono visibili nel grafico in alto. In esso Torque indica la coppia richiesta, legata alla posizione dell’acceleratore, e Engine speed è il regime del motore. Il sistema prevede altri componenti accessori, come un serbatoio ausiliario a pressione che recupera l’olio in eccesso e un freno idraulico che smorza il ritorno ed evita così urti violenti fra il fungo e le sedi valvole, sempre possibili non essendoci la camma a limitare la velocità della chiusura.

Piccoli accorgimenti

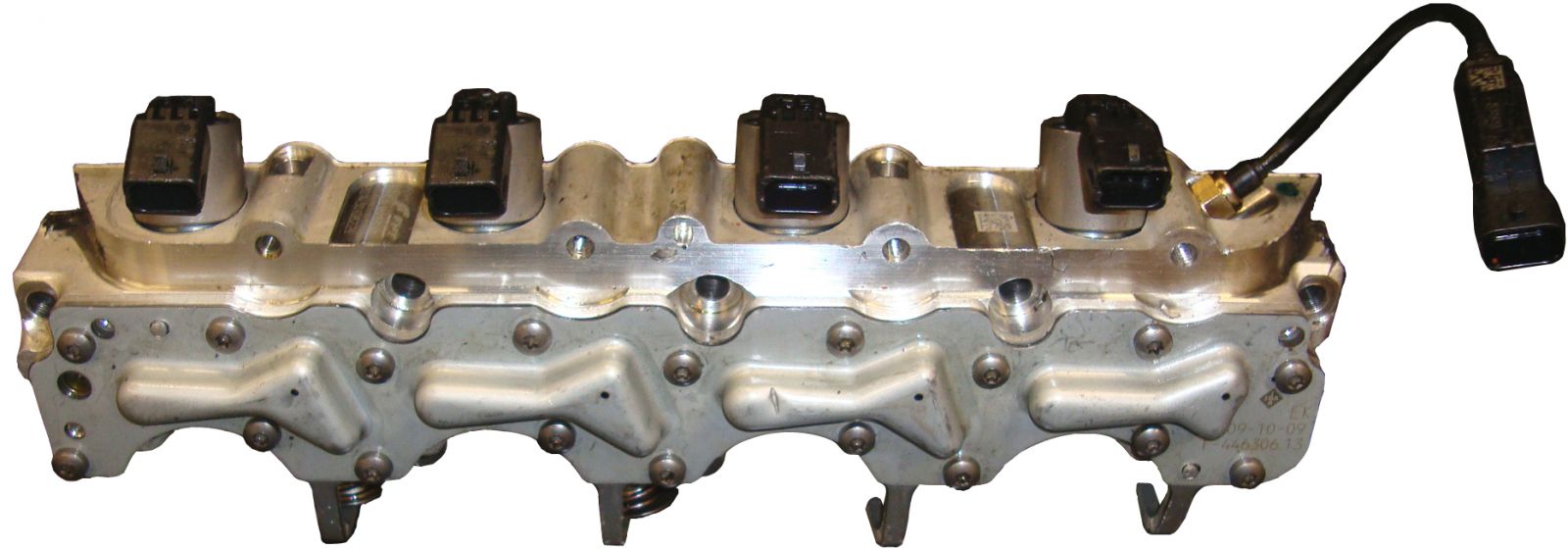

Appare evidente la versatilità di questo sistema: la fasatura della distribuzione può essere cambiata via software sia dal guidatore, ad esempio con il sistema Alfa Romeo, sia per sviluppare versioni diverse dello stesso motore, adattandola anche alle normative sulle emissioni. Multiair impiega lo stesso olio usato per la lubrificazione del motore ed è concepito per durare quanto il propulsore stesso. Eventuali problemi al ‘modulo’ che racchiude i componenti idraulici si risolvono cambiando il gruppo (potrebbe essere un’idea averlo in magazzino, come suggerito nell’intervista dedicata alla sopravvivenza dei ricambisti), dato che non sembrano esistere come ricambio i particolari che lo compongono. La ridotta tolleranza dei componenti interni e l’importanza dell’olio per il buon funzionamento della distribuzione Multiair impongono l’uso del lubrificante prescritto dal costruttore, cambiato alle scadenze fissate dalla casa, se non prima. Il sistema è  stato poi reso più affidabile con una nuova versione prodotta dalla fine del 2010. Ai fini manutentivo/riparativi è importante sapere che il modulo Multiair ha un suo sensore per la temperatura dell’olio (a destra nella foto): lavora in tempo reale ed è cruciale perché permette di dedurre la viscosità dell’olio, un parametro importante per impostare le corrette condizioni di lavoro del gruppo. In presenza di malfunzionamenti è quindi utile controllarne il funzionamento mentre in caso di sostituzione del modulo o lunga inattività occorre procedere al pre-riempimento con olio, possibile dall’apposito foro di rabbocco.

stato poi reso più affidabile con una nuova versione prodotta dalla fine del 2010. Ai fini manutentivo/riparativi è importante sapere che il modulo Multiair ha un suo sensore per la temperatura dell’olio (a destra nella foto): lavora in tempo reale ed è cruciale perché permette di dedurre la viscosità dell’olio, un parametro importante per impostare le corrette condizioni di lavoro del gruppo. In presenza di malfunzionamenti è quindi utile controllarne il funzionamento mentre in caso di sostituzione del modulo o lunga inattività occorre procedere al pre-riempimento con olio, possibile dall’apposito foro di rabbocco.

Nicodemo Angì