Secondo focus tecnico sul turbocompressore. Un componente che, a partire dalla sua introduzione, ha subito una notevole trasformazione. L’interesse dei progettisti di motori si è concentrato sempre di più su questo elemento. Esso ha permesso un notevole abbattimento dei consumi e delle emissioni, associato ad un incremento di prestazioni. A questi vantaggi si è accompagnata una riduzione della cilindrata volumetrica del motore (il tanto di moda downsizing).

Come viene scelta la posizione della geometria ai vari regimi del motore

I moderni motori vengono gestiti da una unità di controllo elettronica ECU (Electronic Control Unit). La ECU basa il suo funzionamento su mappe di parametri (map based) o modelli matematici (model based) che mettono in relazione le caratteristiche del compressore (flusso e rapporto di compressione) con il flusso dei gas di scarico e la posizione della geometria. Un errore nella regolazione della geometria, ma anche un errore dimensionale delle giranti o dei carter o altri errori costruttivi, fa sì che il modello o la mappa della ECU non rappresenti più la situazione effettiva del motore. Ogni differenza fra le caratteristiche del turbocompressore attese dalla ECU e quelle reali, trae in inganno la stessa ECU che non potrà gestire il motore nel modo più efficiente in termini di prestazioni e di rendimento. Man mano che ai motori sono state richieste maggiori prestazioni, maggior rendimento e ridotti livelli di inquinamento, le ECU sono diventate molto più esigenti e tollerano sempre meno scostamenti dei parametri del turbocompressore rispetto ai parametri di targa. Per questo motivo ai moderni turbocompressori vengono richieste prestazioni contenute in tolleranze sempre più ristrette e non è un caso se la leva della geometria che prima veniva comandata con un attuatore pneumatico adesso è comandata con attuatore elettronico (o pneumatico con feedback di posizione elettrico). Un turbocompressore con parametri fuori tolleranza comporta un cattivo funzionamento del motore che si manifesta con scarse prestazioni e elevati consumi nei casi più lievi, fino ad arrivare all’accensione della spia di malfunzionamento motore nei casi più gravi.

Quanto è importante la corretta taratura dell’attuatore del turbo

Se il vecchio, collaudato ed economico attuatore pneumatico è stato sostituito un costoso e complesso attuatore elettronico, è solo perché la posizione della geometria è diventato un parametro cosi critico da non tollerare più l’errore presente nell’attuatore pneumatico. Analogamente, non sono tollerabili tarature dell’attuare della geometria effettuate in maniera più o meno empirica con controlli visuali (spazio fra le palette a minima apertura e depressione nell’attuatore a fine corsa). Se si considera che il registro dell’attuatore è sempre necessario quando si assembla, o ri-assembla, un turbocompressore, si capisce bene l’importanza di uno strumento che possa agevolare questa operazione.

Banco flussaggio

Abbiamo visto che la ECU del motore ha una mappa delle caratteristiche del turbocompressore in funzione della posizione dell’attuatore. Ipotizzando che il turbo sotto esame sia del tutto identico a quello di primo impianto (stesse dimensioni e profili di giranti, diffusori, geometria, ecc.), sarà sufficiente il corretto registro dell’attuatore (relazione fra il segnale ricevuto dall’attuatore e l’angolo delle palette della geometria), perché il turbo risponda alle attese della ECU e il motore lavori nelle giuste condizioni. Considerato che la geometria di un turbo costituisce un’ostruzione al deflusso dei gas nel carter turbina e che quindi, data una differenza di pressione, il flusso dei gas sarà funzione dell’angolo delle palette (sezione degli ugelli) si può determinare l’angolo delle palette, nota la differenza di pressione a monte e a valle della turbina e misurando il flusso di gas che attraversa la stessa. In realtà il banco di flussaggio confronta la terna segnale attuatore-flusso-pressione con i valori (mappa) rilevati da uno stesso turbocompressore di primo impianto, senza bisogno di passare per l’angolo delle palette.

Banco flussaggio dinamico

Il banco di flussaggio tradizionale è un valido strumento per una corretta riparazione/ricostruzione di un turbo, nondimeno non può mai garantire che il turbocompressore sotto misura abbia le stesse caratteristiche di un turbo di primo impianto, le stesse di quelle memorizzate nella ECU. Esso ci assicura invece solo la coerenza fra segnale all’attuatore e angolo delle palette. Anzi, anche la coerenza fra segnale all’attuatore e angolo delle palette, è garantita solo in assenza di trafilamento, come vedremo. Il banco di flussaggio dinamico va oltre, non solo mette in relazione il flusso lato scarico con il comando inviato all’attuatore, ma verifica anche il numero di giri del rotore e la cosa più importante: il rapporto di compressione ottenuto lato aspirazione.

Il banco di flussaggio tradizionale è un valido strumento per una corretta riparazione/ricostruzione di un turbo, nondimeno non può mai garantire che il turbocompressore sotto misura abbia le stesse caratteristiche di un turbo di primo impianto, le stesse di quelle memorizzate nella ECU. Esso ci assicura invece solo la coerenza fra segnale all’attuatore e angolo delle palette. Anzi, anche la coerenza fra segnale all’attuatore e angolo delle palette, è garantita solo in assenza di trafilamento, come vedremo. Il banco di flussaggio dinamico va oltre, non solo mette in relazione il flusso lato scarico con il comando inviato all’attuatore, ma verifica anche il numero di giri del rotore e la cosa più importante: il rapporto di compressione ottenuto lato aspirazione.

Solo una verifica del rapporto di compressione per diverse posizioni della geometria può garantire il corretto funzionamento del turbo

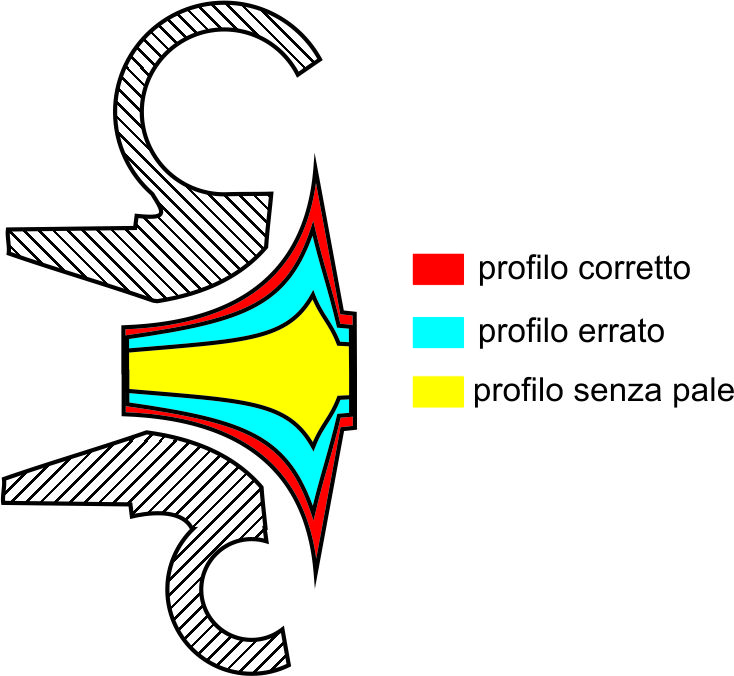

Per rendersi conto di quanto sia importante il rapporto di compressione e di come possa essere parziale la verifica sulla relazione flusso lato scarico-posizione dell’attuatore, ipotizziamo una condizione estrema in cui un turbocompressore sia stato assemblato con una girante compressore liscia, priva di palette (giallo in figura). In questo caso è evidente che il turbocompressore non potrà produrre pressione lato compressore, tuttavia una prova sul flussometro statico lo caratterizzerò come turbo in specifica. Difatti, abbiamo visto che il flussometro tradizionale misura solo il flusso lato turbina e controlla la sua corretta relazione con la posizione dell’attuatore, ma non si preoccupa di verificare se il turbo comprime l’aria in aspirazione del motore. Nel caso ipotizzato, di assenza della girante compressore, è evidente che il motore funzionerà come motore aspirato e che la ECU segnalerà l’anomalia come guasto motore. Quando è la girante compressore invece ad avere una misura sbagliata (blu in figura), l’effetto è lo stesso, solo di dimensioni più contenute. In aspirazione non si riesce ad ottenere la pressione attesa dalla ECU con conseguente scarso rendimento, alti consumi e, nei casi più consistenti, una segnalazione di anomalia motore. Analogo discorso vale per un cattivo accoppiamento o misure errate di carter e giranti lato turbina e in caso di trafilamento dei gas di scarico lungo l’anello della geometria.

Quanto incide una fuga di gas dall’anello della geometria

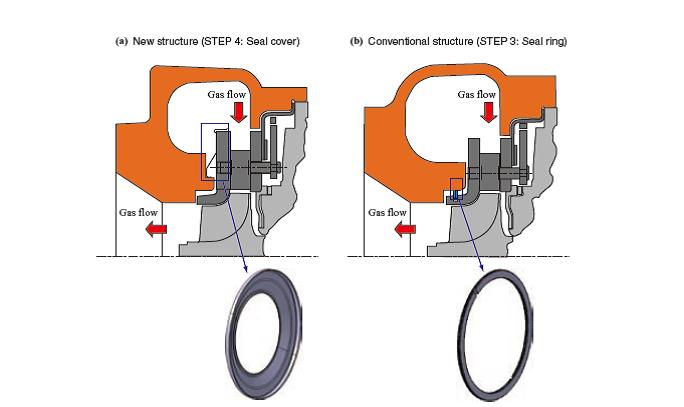

La fuga dei gas di scarico dal percorso desiderato e che quindi attraversano la turbina senza compiere lavoro, è un caso particolare, frequente, molto insidioso e merita una trattazione a parte con l’aiuto di un esempio pratico. Abbiamo visto che il turbo a geometria variabile fa un enorme passo avanti rispetto al turbo tradizionale, questo proprio grazie ad una serie di ugelli che convogliano i gas di scarico con velocità e angolo tali da ottenere il massimo rendimento. Quindi, è importante sapere se proprio tutto il flusso passa attraverso gli ugelli della geometria, o se una quota non trascurabile riesce a sfuggire per altri percorsi (trafilamento). Il lato turbina di un turbocompressore è soggetto a temperature e gradienti di temperatura elevati, questo, insieme al fatto che vanno accoppiati fra loro materiali diversi, fa sì che sia necessario un certo gioco negli accoppiamenti e quindi inevitabili trafilamenti. Per un turbo nuovo, con componenti dimensionalmente identici a quelli di primo impianto, questi trafilamenti sono contenuti. Tuttavia dobbiamo presupporre che non siano proprio trascurabili, è sufficiente osservare che di recente i costruttori di turbo prestano sempre più attenzione al contenimento di queste perdite (vds. IHI Engineering Review Vol. 44 No.2 2011.)

Se i costruttori di turbo decidono di complicarne la struttura proprio per contenere i trafilamenti, evidentemente la quantità di gas disperso è diventato un aspetto critico. Mentre, il valore di gas disperso in un turbo ricostruito rimane una variabile con una forte connotazione aleatoria, cosa, abbiamo visto, non più tollerabile in un turbo moderno. Per verificare quanto questo possa influire su un turbocompressore moderno, abbiamo volutamente interposto uno spessore di 0,1 mm sui rulli della geometria. Una difformità (0,1 mm) rispetto al prodotto di primo impianto che sarebbe passata del tutto inosservata, ma che, come vedremo, compromette seriamente la funzionalità del turbocompressore. Geometria con simili difformità sono assai diffuse sui ricambi reperibili sul mercato e non solo fra quelli caratterizzati da un basso prezzo. La prova è stata condotta assemblando un turbocompressore con tutti i componenti corretti, si è proceduto al registro della geometria, alla misurazione del flusso lato scarico (come succede nel flussometro tradizionale) e quindi si è passato alla verifica del rapporto di compressione lato aspirazione (prova possibile solo su un flussometro dinamico). Registrata la geometria anche il rapporto di compressione e il numero di giri risulta contenuto nei valori di specifica.

Allo stesso turbocompressore è stato inserito uno spessore di 0,1 mm sotto i rulli della geometria (simulando una difformità dimensionale dei soli rulli) ed è stato effettuato il registro della geometria secondo specifica. In questo caso, la misurazione del rapporto di compressione evidenzia un forte scostamento dei parametri rispetto ai valori di specifica che superano di molto i limiti di tolleranza accettabile dal motore (vedasi tabella).

|

|

|

∆P [kPa] |

Flusso [kg/h] |

rpm |

∆P [kPa] |

boost |

rpm |

|

Rulli in specifica |

minimo |

30,0 |

87,8 |

36.220 |

120,3 |

1,41 |

99.425 |

|

medio |

20,0 |

110,7 |

|

59,5 |

1,31 |

88.973 |

|

|

massimo |

3,9 |

108,9 |

|

30,1 |

1,16 |

64.572 |

|

|

Rulli con altezza aumentata di 0,1 mm |

minimo |

30,1 |

88,0 |

40.540 |

119,5 |

1,300 |

90.905 |

|

medio |

20,2 |

110,7 |

|

60,9 |

1,225 |

76.169 |

|

|

massimo |

4,0 |

109,0 |

|

33,5 |

1,153 |

60.442 |

In conclusione, possiamo affermare che una piccola difformità, l’altezza dei rulli della geometria per 0,1 mm., o situazioni simili, passa sicuramente inosservata in fase di assemblaggio del turbo, supera anche il test al banco di flussaggio statico ed implica sicuramente un malfunzionamento grave del motore. Essa può essere rilevata solo su un vero simulatore com’è il banco dinamico.